TGIC晶型和应用特征

本篇讲一讲TGIC的两种晶型

先说说结论吧:TGIC的熔程数据高低与涂膜的固化效果相关性并不是很大。数据值高的不一定就好用,低的也不一定不好。

我们都能看到TGIC的出厂报告COA会标注一个熔程的测试数据如:92-98℃。首先不纯净的结晶,有缺陷、有杂质、多种晶型混杂的固体物质 才会有熔程的概念。不然我们的可以叫熔点。熔程 一个熔融的过程,测试时的升温速度、物料的粉碎程度都会影响测试的数据。当然本篇不是讲这些的。本篇主要还是来讲讲TGIC的熔程和粉末涂料固化效果的相关性。

两种晶体是怎么来的?答案是手性碳的存在

通俗来讲 就好像 生孩子吧

比如TGIC 是个狗妈 要生一窝狗娃,异卵三胞胎 (龙凤胎的加强版)

按自然法则公母比例5:5 来算,

公公公、母母母 这个算做是β(纯)组合 , 剩下的所有组合都是α(杂)组合。那么成为β组合的几率是多少呢? (1/2 * 1/2 * 1/2 )*2=25% 那么α组合就是75%

也就是说天然来讲我们TGIC做出来就是α:β=3:1

但是两种晶型的结晶效率以及生产收率的区别会让我们的商品TGIC里两种比例出现细微的误差。

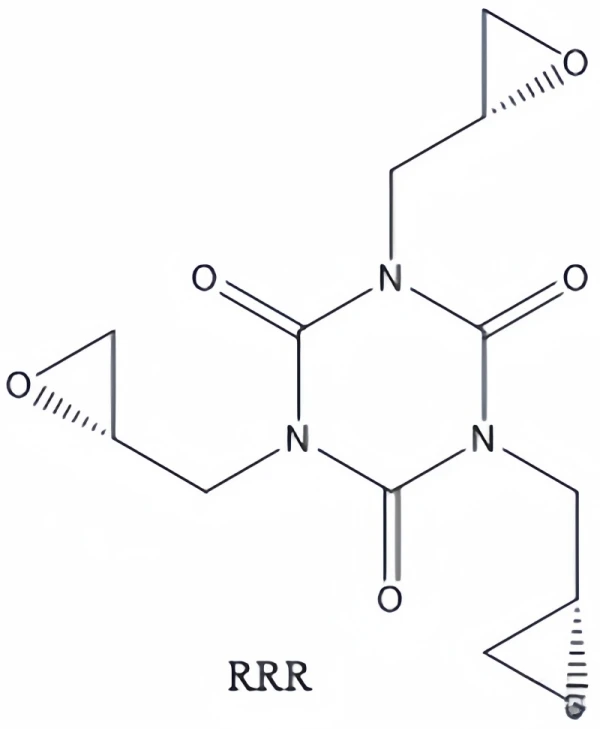

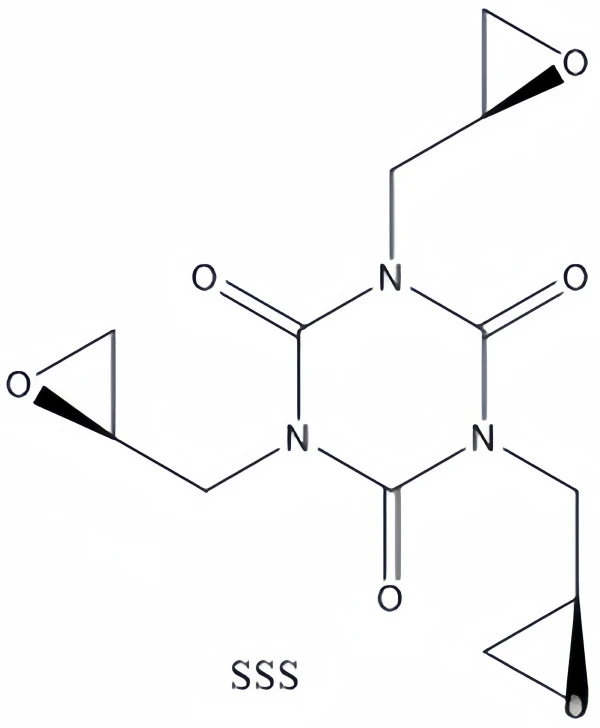

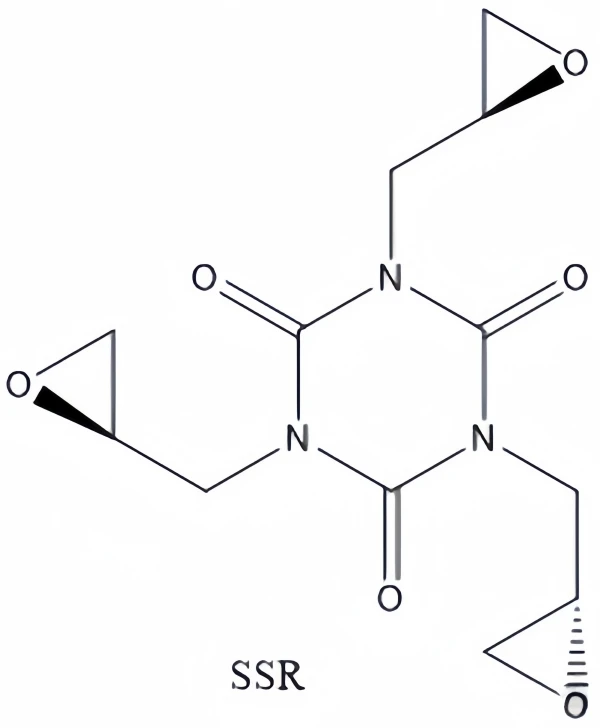

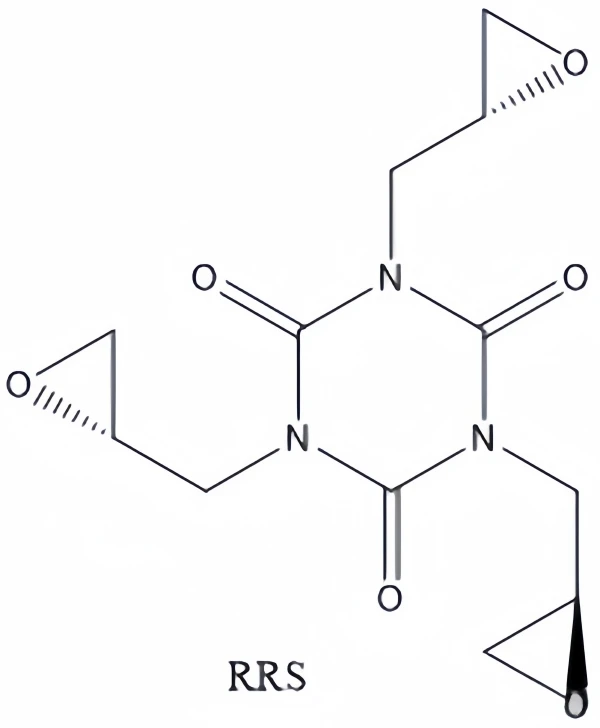

几个分子结构示意图

这样是不是就很好理解了

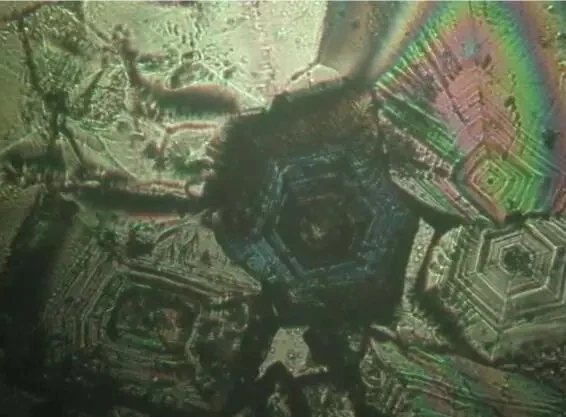

再放几个图直观的了解一下两种晶型 图片摘自相关文献

上图是β型TGIC晶体的显微图,晶体呈现为正方形和六角型排列,实际生产中缓慢长大的β型晶体颗粒多为正方体形状

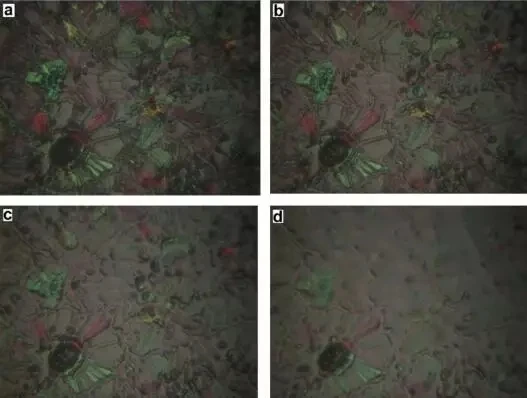

上图是α型TGIC针状晶体

那么说了半天跟粉末有什么关系呢?

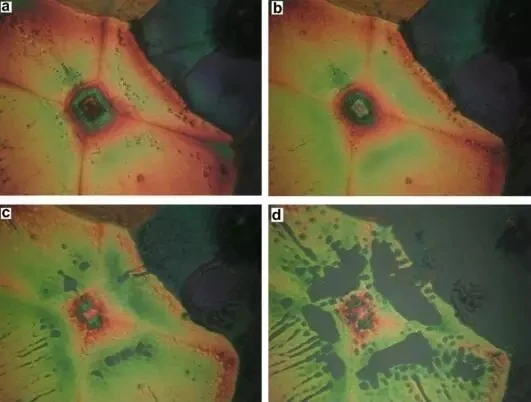

再看两个图片

上图β型的结晶从b-c-d 开始融化了,对应温度150-153-154℃

上图α型的结晶从b-c-d 开始融化了,对应温度98-99-100℃

思考一下我们的挤出过程的温度,在看看上图对应的温度,诸位肯定会得出一个疑问,β型的晶体在挤出过程中有可能无法溶解,不能溶解的情况下要想跟聚酯混溶似乎可以肯定是比较困难的。有两个例子可以举,双氰胺作为环氧的固化剂因为其超过190℃的熔点,要想使用必须要微粉化。另外一个例子 HAA的配方要想改善挤出效果也会因为HAA 高达120℃的熔点需要提高挤出机的温度来达到分散效果。 那么这里我们要面对的情况是TGIC首先因为毒性不会有客户愿意去微粉化使用(诚然微粉化的TGIC效果肯是最棒的),其次将挤出机温度升到150℃也不可行。

两种晶型 SSS RRR的β型按照空间位阻理论其反应速度及最终反应程度肯定要低于三个环氧基团不在一个平面的SSR SRR 所以α型的理论上具有更好的粉末涂料适用性能。这里提位阻主要考虑到粉末涂料固化过程粘度高流动性差。

市售的涂料级别的TGIC90%以上都是没有将两个晶型分开的,那么我们可以泛泛的认为结晶纯度越好(氯含量也会低) TGIC熔程数据越高就越好用。这个好用表现为 粉末的TG、涂膜的耐候、固化时的黄变、延时涂膜物理性能、水煮等等。

以下不是软文

晶型分开后的产品也是有的,因为电子油墨的固化剂需求很多厂家会分离出熔点更高的β型来满足需求。因产业限制国内提取的规模很小。提取规模最大α型含量最高的应该是日产NISSAN 的TEPIC-G,当然是不是全部都是提取过的我就不是非常清楚了。 另外因为提取的过程需要进行精细的重结晶操作,使得此类被提取过β型的涂料级TGIC 本身所夹带的副产物都会低很多,包括氯含量也都很低 0.2%WT以下。

综上 α型比β型更好用,提取过β型剩下的涂料级TGIC 虽然熔程低但比常规的更好。(实测TEPIC-G 使用常规用量的90% 因固